Catégorie:harnais

Les principaux effets du mauvais ajustement de l'impédance

L'impédance non continue a des effets multiples sur les signaux à haute vitesse. D'abord, les réflexions de signal et la fermeture de l'œil du signal causent la déformation des formes d'onde, en particulier pour les interfaces à haute vitesse telles que MIPI D-PHY, LVDS, USB 3.x et DisplayPort. Deuxièmement, le non-concordance de l'impédance aggrave les problèmes d'EMI/EMC, les interférences communes et les interférences croisées dans les câbles multicôres sont amplifiées, affectant la compatibilité électromagnétique du système. Enfin, cela cause également des retards de transmission et une attenuation de l'amplitude, le temps d'arrivée des signaux n'étant pas uniforme (skew), ce qui peut entraîner des déformations d'image ou des trames d'images incorrectes, ce qui est particulièrement visible dans les applications de caméras à haute vitesse ou d'affichage.

Deuxième partie : Les causes courantes du mauvais ajustement de l'impédance

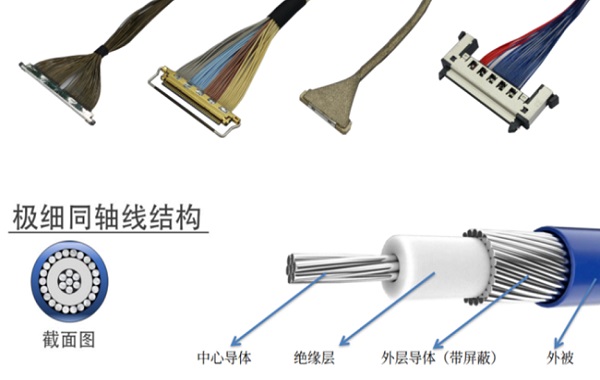

L'immédiateté des erreurs de non-concordance de l'impédance provient généralement des étapes de conception et d'assemblage. D'abord, une conception inappropriée de la structure coaxiale, telle que les écarts de diamètre du conducteur, de l'épaisseur du milieu de transmission ou de la densité de blindage, modifie directement l'impédance caractéristique. Ensuite, les erreurs d'usinage et d'assemblage, telles que le vissage, le soudage ou l'abrasion excessive, peuvent également briser la cohérence géométrique. De plus, le mauvais choix du connecteur, certains connecteurs microscopiques (comme les séries Hirose, I-PEX) nécessitent des tolérances d'impédance élevées. Enfin, les défauts de conception du réseau de mise en correspondance du PCB, tels que la résistance terminale imprécise ou une transition de piste insuffisante, peuvent également entraîner une discontinuité d'impédance globale.

Trois, stratégies efficaces de correspondance de l'impédance

Pour résoudre le problème de mismatch d'impédance, il est nécessaire d'optimiser tout le processus de conception à la phase de test. D'abord, maintenir la cohérence de la structure du câble, contrôler strictement les dimensions des conducteurs, des matériaux diélectriques et du blindage, et vérifier la continuité de l'impédance à l'étape d'échantillonnage par le test TDR. Deuxièmement, choisir des connecteurs de haute précision correspondants, optimiser la longueur de raccordement et la profondeur de pincement, et utiliser la structure de soudure en gradins si nécessaire. Troisièmement, sur la carte PCB, contrôler la largeur des voies, l'épaisseur du matériau diélectrique et l'écartement différentiel pour réaliser une impédance identique au câble, et ajouter des résistances de terminaison de match. Enfin, réduire les interférences communes par le blindage en plusieurs couches, le接地 en 360° et la validation du cycle de test, pour assurer l'intégrité du signal.